Irgendwann kommt vielleicht jeder Surfer an den Punkt, an dem er sein eigenes Surfbrett bauen möchte, ganz auf den eigenen Fahrstil, das eigene Körpergewicht und bevorzugten Boardstyle angepasst.

Waren vor ein paar Jahren in Deutschland guten Quellen für Bauanleitungen und benötigten Materialien Mangelware, lassen sich heute im Internet jede Menge Informationen dazu finden.

Besonders angesagt sind zurzeit Workshops, in denen man in ein paar Tagen sein eigenes Holzsurfbrett (Hollow Wooden Board) bauen kann. Surfboards aus Holz sehen nicht nur wunderschön aus, sie decken zudem das zunehmende Interesse von umweltbewussten Surfern für nachhaltige Materialien ab.

Eines Tages stolperte ich im Laden von Langbrett in Berlin über das Workshopangebot in Kooperation mit Arbo Surfboards. In regelmäßigen Abständen werden von Arbo Workshops in England, Portugal und Deutschland organisiert. Paul, der Gründer von Arbo ist aus Deutschland, gelernter Bootsbauer und begeisterter Surfer. Irgendwann fing er an, außer Boote auch Surfbretter zu bauen. Er verwendet dafür Paulownia-Holz, ein asiatisches Gewächs, das wie Balsaholz sehr leicht, preiswert und gut zu verarbeiten ist.

Straffer Zeitplan für drei Tage

Wir treffen uns in Berlin an der Freien Internationalen Tankstelle im Berliner Bezirk Prenzlauer Berg. Den Hinterhof dürfen wir zum Werkeln nutzen.

Paul ist den ganzen Weg mit dem Auto aus Cornwall, seiner aktuellen Wahlheimat, gekommen und hat den seinen Wagen bis unter und über das Dach vollgepackt mit Holz, Werkzeug und Baumaschinen. Das sieht schon mal toll aus!

Drei Tage dauert der Workshop – ein straffer Zeitplan. Daher wird nicht lange geschnackt, sondern sofort losgelegt!

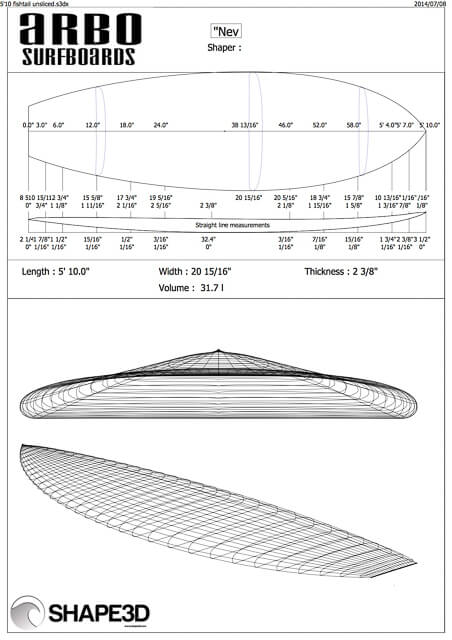

Für jeden von uns fünf Teilnehmern hat Paul die ausgeschnittenen Spanten, das Gerippe des Holzbrettes, bereits mitgebracht: anders als bei einem klassischen Surfboard, bei dem der Shape aus dem sogenannten „Blank“ herausgeholt wird, wird ein Holzbrett als Hohlkörper gebaut (wie auch im Schiffs- und Leichtfliegerbau üblich). Die Spanten geben dabei den Shape vor, samt Breite, Länge, Volumen und Rocker. Ich habe mir nach einigen vorangegangenen E-Mails mit Paul für einen Fish Shape (5,10 x 21 15/16 x 2 3/8, 31,7 Liter) entschieden. Er hatte mir vorher mehrere digitale Entwürfe zur Auswahl zugesendet.

Spanten zusammensetzen

Wir sägen die vorgezeichneten Steckplätze für Querspanten und den Längspanten aus (ich werde an die Miniplastikflugzeuge erinnert, die ich mir als kleiner Junge im Krämerladen um die Ecke für ein paar Pfennige holte…).

Dann fräsen wir noch ein paar Löcher in die Spanten, damit das Board später noch etwas leichter wird.

Hier kommen wir zu ersten Mal in Kontakt mit dem „Superduperkleber“, der später auch an all unseren Fingern haften wird: PU-Holzkleber, das wohl am wenigsten ökologische Hilfsmittel, das wir benutzen. Dafür klebt es aber alles bombenfest zusammen.

Aussägen des Shapes und Aufkleben der Spanten auf dem Rocker Table

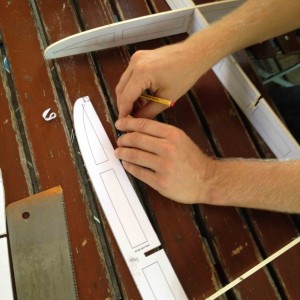

Nachdem jeder von uns zwei Holzplanken (für Ober- und Unterdeck) mit einer schönen Maserung ausgesucht hat (die Stringer aus Hartholz sind bereits eingeklebt), zeichnen wir mittels Schablone den Shape auf diese auf uns sägen die Form aus.

Danach leben wir bereits die Spanten auf das Unterdeck. Dafür wird der Rocker Table vorbereitet: Auf parallelen Kantenhölzern wird das Spantengerippe gelegt und die Kantenhölzer gemäß der Rockerform mittels langer Gewindeschrauben und Muttern auf die entsprechende Höhe gebracht. Das machen wir so lange, bis alle Spanten auf den Latten millimetergenau aufliegen.

Danach wird die ausgesägte Holzplanke (das spätere Unterdeck des Boards) auf die Kantenhölzer aufgelegt und die Spanten mittels PU-Kleber auf die Planke aufgeklebt. Das Einspannen erfolgt mit dünneren, biegsamen Holzlatten. Hier ist Teamwork gefragt: der Kleber ist etwa 6 Minuten gut verarbeitbar, also packen jeweils alle mit an.

Vorbereitung der Rails, Wahl der Tailform

Weiter geht‘s mit den Rails: 5 bis 6 dünne Kantenhölzer werden links und rechts entlang der Boardlänge übereinander geklebt. Mittels runder Nut und Feder schmiegen diese sich über die Querspanten. Im Anschluss werden diese hauchdünn bis auf die Spantenhöhe per Hand runtergehobelt.

Schöne Locken fliegen da und es riecht nach frischen Holzspänen. Der Schweiß rinnt, es ist Sommer in Berlin. Ganz schön anstrengend!

Nach eine Weile werden wir immer geschickter, und Paul ist immer zu Stelle, wenn es mal hakt.

Für die Nose und das Tail kleben wir konturgeschnittene Blöcke ein. Den ganzen Tag hatte ich über die Tailform gegrübelt, diese kann ich mir in diesem Moment noch aussuchen. Da ich bereits ein Fish mit klassischem Fish Tail besitze, entscheide ich mich letztlich für einen Diamond Tail – Yeah, ich schleife hier mein eigenen Diamanten aus dem Holz heraus!

„Hochzeit“

Nun folgt das Deck. Unterseite und Oberseite werden miteinander verbunden: „Hochzeit“! Diejenigen unter uns, die ein Single Fin-Board bauen, kleben vorher noch einen Holzblock ein, der nachher als Finnenschacht dient. Verklebt werden Ober- und Unterseite wiederum mit Hilfe der Einspannvorrichtung und jeder Menge PU-Kleber.

Feintuning

Am letzten Tag wird nochmal kräftig gewerkelt. Die überstehenden Seiten werden ringsum weggesägt. Danach wird wieder gehobelt, vor allem an den Rails, bis diese langsam eine Kontur annehmen.

Auch Ober- und Unterdeck werden mit dem Hobel noch etwas ausgedünnt. Danach heißt es schleifen, schleifen, schleifen. Vor allem die Rails werden schön rund gemacht.

Wir stehen in der sengenden Sonne und sind geschafft. Und stolz.

Immer wieder kommen Sonntagsspaziergänger vorbei und stellen neugierig Fragen, die wir gern beantworten.

Es da drin. Du musst es nur rausholen. (Foto: Svenia Andresen)

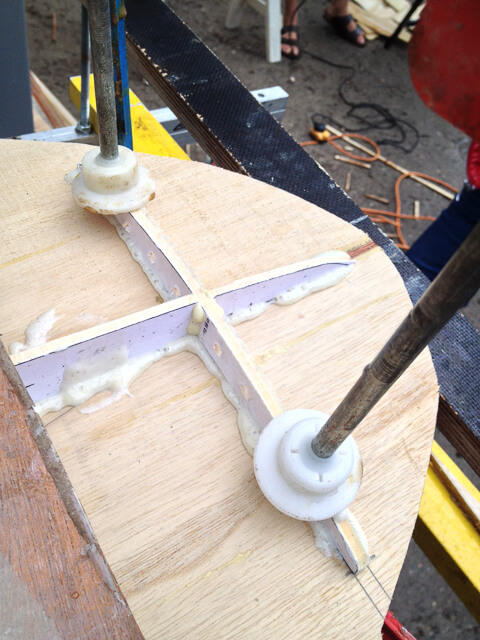

Schlussaktion des Workshops ist das Anzeichnen und Fräsen der Löcher für die späteren Finplugs. Hier muss ich mich entscheiden: Thruster oder Quad? Ich wähle letzteres. Andere entscheiden sich für ein Single Fin, dafür wird ein Schacht eingesetzt.

Glassing und Einsetzen der Plugs

Nicht inklusive in dem 3-Tages-Workshop ist die Durchführung des Glassings und Einsetzen der FCS-Finplugs (man kann auch ein Future-System wählen). Das muss ich allein ohne Anleitung machen. Paul sendet mir hierzu eine E-Mail mit Materialempfehlungen und Youtube-Anleitungsvideos.

Das mache ich ein paar Wochen später an zwei aufeinanderfolgenden Tagen in meiner Gartenlaube. Von anderen Kursteilnehmern habe ich mir restliches Glasfilamentgewebe (4oz. bzw. 125gr/m²) abgezwackt. Das von Paul empfohlene umweltfreundliche Epoxidharz inkl. Härter bestelle ich mir im Internet, weitere Materialien wie Pinsel, Plastikspachtel, Nassschleifpapier etc. im Baumarkt.

Nach dem Glassen fräse ich mit einem Forstnerbohrer Löcher in die eingesetzten Blöcke und klebe mit dem restlichen Epoxydharz die Plugs für Leash und Fins ein.

Glücklich halte ich mein Werk am Ende in den Händen: mein selbst gebautes Brett! Jetzt muss es nur noch surfbar sein! Das teste ich ein paar Wochen später in Marokko aus. Davon lest Ihr bald in einem weiteren Artikel.

Die stolzen Teilnehmer (Foto: Langbrett)

Folgende Dokumentation zeigt bewegte Bilder des Workshops von Arbo in Hamburg, produziert von JSZ-Photography.

FAQ

Was kostet der Workshop?

Der 3-tägige Workshop kostet ab 350 EUR für die Anleitung und 55 EUR pro Fuß Brettlänge für Material. Bei einem 6.0 Brett landet man also bei 350 EUR + 6 x 55 EUR =680 EUR. Inklusive ist eine hübsche passende Surfsocke von Salty Buds von Pauls Freundin Sarah.

Nicht inklusive sind die Materialkosten für das Glassing (ca. 100 EUR), Plugs und Finnen.

Es gibt auch längere Kurse mit Paul, die eine Woche dauern. Diese finden in England, Irland oder Portugal statt und beinhalten dann auch die Durchführung des Glassings. Gemeinsam geht man dann natürlich auch surfen.

Gibt es aktuelle Termine?

Alle Termine werden auf der Facebook-Seite von Arbo unter „Veranstaltungen“ angekündigt.

Braucht man handwerkliche Vorkenntnisse?

Nicht zwingend.

Wie viele Plätze werden pro Workshop angeboten?

Zwecks eines sinnvollen Betreuungsschlüssels maximal Fünf: be quick!

Was für ein Holz wird verwendet?

Paulownia-Holz (Blauglockenbaum).

Hallo Veit ich bin grade in der Planung mir ein Holzboard zu shapen aber alle einzelnen schablonen anzufertigen wär eine sehr lange Arbeit deswegen wollte ich frangen ob es möglich wär Schablonen von ihnen abzukaufen.

Hallo Mark, entschuldige die späte Antwort, ich war quasi in der Weihnachtspause. Wie aus meinem Artikel eigentlich hervorgehen sollte, biete ich den Workshop nicht selbst an, ich war lediglich Teilnehmer! Die Workshops werden angeboten von Paul Reisberg von Arbosurfboards (s. https://www.facebook.com/pg/arbosurf/events/?ref=page_internal), Paul hatte auch die Schablonen vorproduziert. Du kannst ihn anfragen unter paulitspaul@gmx.net erreichen. Ein weiterer nützlicher Kontakt könnte Sebastian Krumbier von Surfers Connection Berlin sein, er hat auch bereits 2 Bretter alleine gebaut. Kontakt: https://www.facebook.com/pg/surfersconnectionberlin/about/?ref=page_internal. Bestell ggf. Grüße. Ich hoffe die Infos helfen Dir weiter beim Brettbau. Beste Grüße Veit

Hallo Veit,

Ich bin gerade in der Planung mir ein Holzboard zu Shapen.

meine frage ist wie hast du die Schablonen angefertigt oder woher hast du sie bekommen

Eben finde ich diesen Artikel und bin dir sehr dankbar. 🙂 Gut geschrieben und mit allen nötigen Infos.

Hallo Kerstin, vielen Dank Dir für die Rückmeldung! Das freut mich sehr, dass Dir der Artikel weitergeholfen hat! Viel Spaß beim Surfbrettbauen!

Hey Veit,

geil! Danke für den Post, ist super interessant und so kann man sich das mal vorstellen, wie die Jungs das mit einem durchziehen.

Ich hätte ja mega Lust, mein eigenes Brett zu zimmern – ich bin so gespannt, was du darüber erzählst, wie es sich auf den Wellen verhält!

*Daumen hoch*

Liebe Grüße, Pana

Hallo Pana, wenn Du irgendwann mal wieder da sein solltest, ist das sicherlich eine schöne Beschäftigung außerhalb des Wassers! Bin mein Holzbrett auch mittlerweile schon gesurft (muss noch drüber schreiben ;-)). Soviel: es fährt sich super und fühlt sich fantastisch an! Dauergrinsen. Liebe Grüße Veit

Da hab ich dieses Jahr auf jeden Fall auch mega Bock drauf… am liebsten natürlich in Irland 😉

Hi Daniel, beides, Holzbrett zimmern und Irland ist jeweils ein Traum! Zusammengelegt sicherlich ein unvergessliches Erlebnis ;-). Liebe Grüße!